Компания D&S Technology Co.,Ltd желает, чтобы ваш Новый год был наполнен особым моментом, теплом, миром и счастьем, радостью близких людей, и желает вам всех радостей Рождества и года счастья. И последнее, но не менее важное: если в ближайшие дни у вас возникнут вопросы по поводу машин, надеемся, что вы сможете связаться с нами.

Процесс работы оборудования: ручная загрузка --- процесс гальваники (процесс плана помещения) --- ручная разгрузка. Структура оборудования: общая высота машины составляет 500 мм, а портальная тележка изготовлена из пластины нержавеющей стали толщиной 3 мм (внешняя поверхность покрыта порошковым напылением); дорога. Рельсы изготовлены из квадратных труб из нержавеющей стали 304 50*50; рама изготовлена из квадратных труб из нержавеющей стали 304 50*50, а нижняя часть несущего бака скрещена. Из квадратных труб из нержавеющей стали 304 50*50, вертикально из квадратных труб из нержавеющей стали 304 50*50, поддоны для воды. и корпуса строп, проложенные по всей линии. Полностью закрытые, с окружающими аксессуарами. Производственная линия имеет высокую степень автоматизации и проста в эксплуатации. Процесс производственной линии использует полуавтоматическое управление. Научный и разумный дизайн, а также компактная конструкция делают оборудование долговечным, стабильным, красивым на вид и простым в эксплуатации. паз Корпус изготовлен из тайваньской плиты Qui Nhon PPGE и усилен; он может полностью удовлетворить требования к устойчивости и прочности корпуса резервуара к кислотам и щелочам; В зависимости от рабочего процесса и эффективности работы оборудования, эта производственная линия оснащена двумя комплектами полуавтоматических козловых кранов для подъема материалов. Он имеет такие функции, как вертикальный подъем, опускание и высокоскоростная ходьба влево и вправо. Взаимное переключение между движущимися транспортными средствами формирует это производство . Линейная работа линии; Чтобы предотвратить выезд автомобиля за пределы поля, оба конца гусеницы оборудованы резиновыми упорами, предотвращающими падение, и устройствами безопасности при отключении питания. настройки, обеспечивающие безопасность и устойчивость автомобиля во время эксплуатации. Кран оснащен мобильным контроллером, которым можно управлять вручную. Перейдите в заданное положение загрузки и поднимите заготовку в паз для работы. Описание характеристики: Оборудование имеет красивый внешний вид, компактную конструкцию и надежную работу. Выберите D & SA automatic , мы предоставим вам лучший сервис....

Гравитационное литье — это процесс впрыскивания расплавленного металла в форму под действием силы тяжести земли, также называемый гравитационным литьем. Гравитационное литье в широком смысле включает литье в песчаные формы, литье в металлические формы , литье по выплавляемым моделям, литье по выплавляемым моделям, литье в глиняные формы и т. д. Гравитационное литье в узком смысле в основном относится к литью в металлические формы. 1. Существует множество технологических методов изготовления необходимых изделий из металлических материалов, таких как литье, ковка, экструзия, прокатка, волочение, штамповка, резка, порошковая металлургия и т. д. Среди них литье является наиболее основным и широко используемым процессом. 2. Впрыскивают расплавленный металл в полую форму, изготовленную из жаростойких материалов, и после конденсации получают изделие нужной формы. Это кастинг. Полученный продукт представляет собой отливку. 3. Литье можно разделить на литье черных металлов (в том числе чугун, литая сталь) и литье цветных металлов (включая алюминиевые сплавы, медные сплавы, цинковые сплавы, магниевые сплавы и т. д.) в зависимости от материала отливки. Завод прецизионного литья специализируется на литье цветных металлов , уделяя особое внимание литью из алюминиевых и цинковых сплавов. 4. Литье можно разделить на литье в песчаные формы и литье в металлические формы в зависимости от материала литейной формы. Заводы точного литья владеют как процессами литья, так и самостоятельно проектируют и производят эти два типа литейных форм. 5. Литье также можно разделить на гравитационное литье и литье под давлением в зависимости от процесса разливки расплавленного металла. Гравитационное литье — это процесс, при котором расплавленный металл заливается в форму под действием силы тяжести земли, также называемый литьем. Гравитационное литье в широком смысле включает литье в песчаные формы, литье в металлические формы, литье по выплавляемым моделям, литье по выплавляемым моделям, литье в глиняные формы и т. д. Гравитационное литье в узком смысле относится конкретно к литью в металлические формы. Литье под давлением — это процесс, при котором расплавленный металл впрыскивается в форму под действием других внешних сил (кроме силы тяжести). Литье под давлением в широком смысле включает литье под давлением и вакуумное литье на машинах для литья под давлением , литье под низким давлением, центробежное литье и т. д.; Литье под давлением в узком смысле конкретно относится к литью под давлением в металлические формы на машинах для литья под давлением, называемому литьем под давлением. Завод точного литья уже давно занимается гравитационным литьем песчаных и металлических форм. Эти процессы литья в настоящее время наиболее часто используются при литье цветных металлов, а также являются самыми дешевыми. Выберите D & SA automatic , мы предоставим вам лучший сервис....

Сверло -фрезерный станок с ЧПУ — это высокоточный и высокоэффективный станок, который может одновременно выполнять несколько процессов обработки, таких как фрезерование, сверление, расточка и нарезание резьбы. Подходит для обработки различных металлических материалов. Он использует компьютерную систему управления и может осуществлять автоматическую обработку и изменение параметров обработки путем ввода инструкций программы. Основные компоненты включают корпус машины, верстак, держатель инструмента, шпиндель, систему смазочно-охлаждающей жидкости, систему ЧПУ и т. д. Среди них система ЧПУ является ее основным компонентом. Он может автоматически определять форму и размер обрабатываемых деталей и контролировать траекторию движения и параметры обработки инструмента, тем самым добиваясь высокоточных и качественных результатов обработки. Преимущества расточно-фрезерных станков с ЧПУ заключаются в том, что, во-первых, они позволяют добиться высокой точности обработки и стабильного качества, обеспечивая практичность и надежность изделия; во-вторых, он обладает высокой эффективностью обработки и может быстро выполнять большое количество задач по обработке, повышая производственные преимущества; в то же время он также обладает характеристиками гибкости и адаптируемости, может обрабатывать заготовки различных форм и размеров и имеет широкий спектр применения в различных отраслях и областях. Основные функции расточно-фрезерных станков с ЧПУ включают следующие аспекты: 1. Функция растачивания: отверстия можно обрабатывать путем резки инструмента, что позволяет добиться высокой точности и быстрой обработки отверстий. 2. Функция фрезерования: обработка фрезерования может выполняться для удовлетворения требований к обработке различных форм, таких как несколько положений отверстий, фаски, дуги и т. д. 3. Функция сверления: обработка сверления может выполняться для реализации функции открытия отверстия. 4. Функция тиснения: ее можно обрабатывать для достижения степени обработки различных рисунков. 5. Функция точения: он может выполнять токарную обработку для достижения обработки различных форм, например, круглых деталей, с высокой точностью и быстрой эффективностью обработки. 6. Функция полости: обработка полостей может выполняться для удовлетворения требований обработки компонентов сложной формы, таких как литейные формы, детали прецизионных станков и т. д....

Основным движением фрезерного станка является вращательное движение фрезы. На большинстве фрезерных станков (например, фрезерных станках с вертикальным подъемом)), движение подачи реализуется за счет линейного перемещения заготовки в направлении, перпендикулярном оси фрезы. Да, на некоторых фрезерных станках (например, фрезерных станках с горизонтальным подъемным столом) движение подачи представляет собой вращательное или изогнутое движение заготовки. Чтобы адаптироваться к обработке заготовок различных форм и размеров, фрезерный станок имеет регулировочные движения в трех взаимно перпендикулярных направлениях и может осуществлять перемещение подачи в любом из направлений в соответствии с требованиями обработки. На фрезерном станке движение подачи заготовки и регулировка взаимного положения инструмента и заготовки могут осуществляться заготовкой или инструментом и заготовкой соответственно в зависимости от типа станка. При использовании рукоятки подачи верстака станка направление, указанное ручкой, является направлением движения подачи верстака, что снижает вероятность возникновения ошибок во время работы. На передней и левой сторонах станка имеется набор кнопок и рукояток, позволяющих оператору работать в разных положениях. На продольной проволоке верстака имеется устройство регулировки зазора с двойной гайкой, поэтому его можно использовать как для обратного фрезерования, так и для попутного фрезерования. Реле контроля скорости используется для торможения, что позволяет быстро остановить вращение шпинделя. Принцип работы фрезерного станка с ЧПУ: на фрезерном станке процесс, параметры процесса и относительное смещение инструмента и заготовки записываются в лист программы обработки на языке ЧПУ. а затем программа вводится в устройство с ЧПУ, и устройство с ЧПУ будет следовать инструкциям ЧПУ, управляющим различными операциями станка и относительным смещением инструмента и заготовки. Когда программа обработки детали завершится, станок автоматически остановится и обработает квалифицированные детали. Процесс можно разделить на производственный процесс и технологический процесс. Производственный процесс – это весь процесс превращения сырья в готовую продукцию. Процесс заключается в изменении формы, размера, взаимного положения и свойств производственного объекта. Процесс изготовления готового продукта или полуфабриката. Когда фрезерные станки с ЧПУобработки деталей, кроме ручной загрузки и выгрузки заготовок, все процессы обработки выполняются станком автоматически. В гибкой производственной системе загрузка и разгрузка, обнаружение, диагностика, настройка инструмента, передача, планирование, управление и т. д. также автоматически выполняются станком. Завершенный. Управляющей информацией для автоматической обработки на станках с ЧПУ является программа обработки. При изменении объекта обработки, помимо соответствующей замены инструмента и решения метода зажима заготовки, новые детали можно автоматически обрабатывать, просто переписывая и вводя програм...

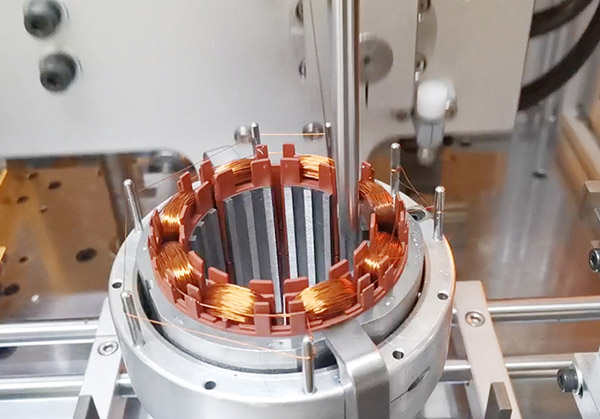

Намоточный станок не новичок для производителей двигателей. Это незаменимое моторное производственное оборудование . Он в основном наматывает катушки двигателей. Он часто используется в различных бесщеточных двигателях, трансформаторах, реакторах и т. д. Можно сказать, что требуются электромагнитные компоненты. Все продукты катушки должны использовать намоточный станок. Итак, каков принцип работы намоточной машины? Каковы общие меры предосторожности? Перед запуском машины закрепите форму с железным сердечником для намотки на кронштейн, введите программу, отрегулируйте различные параметры, включая диаметр проволоки, количество витков, скорость, пересечение пазов, вращение вперед и назад и т. д., а затем автоматически через программируемый контроллер Числовое значение вычисляется и отображается на сенсорном экране. Запустите двигатель шпинделя, сначала намотайте от 2 до 3 кругов на низкой скорости, и, убедившись, что проблем нет, медленно увеличивайте скорость до высокой скорости, пока намотка не будет завершена, машина автоматически зажимает проволоку, завершая процесс намотки. завершено, а затем повторите это действие. 1. Прежде чем использовать намоточный станок, вы должны сначала убедиться, что электричество и сжатый воздух подключены, и вы можете запустить намоточный станок после ручного сброса. 2. Когда намоточный станок работает, персонал не должен засовывать руки в область между желобом каркаса и подающим инструментом, чтобы не повредить руки. 3. Размещение пресс-формы должно быть точным, и его необходимо сначала проверить. Во многих случаях пресс-форма установлена неправильно, и сопло легко повредить. Если форма установлена неправильно, перед запуском следует нажать кнопку паузы, чтобы убедиться в правильности установки. 4. Если в процессе намотки нить порвалась, следует немедленно нажать кнопку паузы. Вообще говоря, это может быть связано с тем, что нить застряла, натяжитель не установлен должным образом или скорость слишком высока. После проверки вы должны медленно наматывать нить, чтобы убедиться, что ускорение не проблема. 5. В случае сбоя питания или аварийной ситуации обязательно выполните сброс и снова зажмите провод перед перезапуском. 6. Когда нить почти израсходована, свяжите новую нить со старой нитью и перед началом протяните ее к направляющему штифту. Перед заменой нити прикоснитесь руками к верхнему краю ствола нити, чтобы увидеть, нет ли заусенцев или посторонних предметов, чтобы не мешать нормальному состоянию нити. операции, что приводит к отключению. Выберите D & S Automatic , мы предоставим вам лучший сервис....

Насос — это машина, которая транспортирует или нагнетает жидкость. Он передает механическую энергию первичного двигателя или другую внешнюю энергию жидкости для увеличения энергии жидкости. Он в основном используется для транспортировки жидкостей, включая воду, масло, кислоту и щелочь, эмульсию, суспоэмульсию и жидкий металл. Также могут перевозиться жидкости, газовые смеси и жидкости, содержащие взвешенные твердые частицы. Технические параметры производительности насоса включают скорость потока, высоту всасывания, подъем, мощность на валу, мощность воды, эффективность и т. д.; по различным принципам работы его можно разделить на объемные насосы, лопастные насосы и другие типы. Объемные насосы прямого вытеснения используют изменение объема своих рабочих камер для передачи энергии; лопастные насосы используют взаимодействие между вращающимися лопастями и водой для передачи энергии, а также существуют центробежные насосы, насосы с осевым потоком и насосы со смешанным потоком. центробежный насос 1. Принцип работы центробежного насоса Перед запуском водяного насоса сначала заполните насос и впускную трубу водой. После работы водяного насоса под действием центробежной силы, создаваемой высокоскоростным вращением крыльчатки, вода в канале крыльчатки выбрасывается в окружающую среду и вдавливается в улитку, образуя вакуум на входе в крыльчатку. Вода в бассейн всасывается по всасывающей трубе под внешним атмосферным давлением, чтобы заполнить это пространство. Затем вдыхаемая вода выбрасывается крыльчаткой через улитку и поступает в выходной патрубок. Видно, что если рабочее колесо центробежного насоса вращается непрерывно, оно может непрерывно поглощать и нагнетать воду, и вода может непрерывно подниматься из низкого места в высокое или далеко. Подводить итоги, 2. Общие характеристики центробежных насосов (1) Направление потока воды вдоль центробежного насоса всасывается вдоль осевого направления рабочего колеса, а вытекает перпендикулярно осевому направлению, то есть направление потока воды внутрь и наружу составляют 90° друг к другу. (2) Поскольку центробежный насос зависит от входного отверстия рабочего колеса для создания вакуума для поглощения воды, необходимо налить воду в насос и всасывающую трубу перед запуском или использовать вакуумный насос для выпуска воздуха для образования вакуум, а корпус насоса и всасывающая труба должны быть строго герметичны. Не должно быть подсоса воздуха, иначе не будет образовываться вакуум и не будет всасываться вода. (3) Поскольку входное отверстие рабочего колеса не может создавать абсолютный вакуум, высота всасывания центробежного насоса не может превышать 10 метров. Помимо потерь по ходу процесса, вызванных протеканием воды по всасывающему трубопроводу, фактическая допустимая высота установки (высота оси насоса до поверхности всасывающей воды) значительно меньше 10 м. Если установка слишком высокая, она не будет впитывать воду; кроме того, поскольку атмосферное давление в горных районах ниже, чем на равнинах, п...

D&S Automatic Co, Ltd Уведомление о празднике Праздника лодок-драконов Праздник Праздника лодок-драконов не за горами. Наш офис будет закрыт с 22 по 24 июня. Если возникнут какие-либо проблемы , отправьте письмо ( [email protected] )ко мне или позвоните на мой мобильный телефон +86-13600706701 (тот же номер в Wechat и WhatsApp). С наилучшими пожеланиями.

Категории

Новые продукты

Авторское право © 2026 D&S Automatic Co.,Ltd.. Все права защищены.